事例公開日:2025年7月15日

※ 事例記事の内容や所属は取材当時のものです。

生産計画から実績、品質管理までモノづくりプロセスを管理

属人化の解消と業務のスマート化の促進に貢献するkrewシリーズ

樹脂原料の販売事業をはじめ、自社工場での着色・コンパウンド樹脂の生産事業やプラスチックリサイクル事業を手掛けている株式会社タカロクでは、紙やExcelを中心に行っていた生産計画から製造日報、品質検査や在庫管理といったモノづくりのプロセスのデジタル化に向けて、サイボウズ社が提供するノーコード業務アプリ開発プラットフォームのkintoneおよびkrewシリーズを活用して業務のスマート化を実現している。その経緯について、北関東工場 開発課 和田 拓也氏および同課 江川 梨那氏、本社営業部営業課 課長 一山 友彦氏および受注センター 林 裕仁氏にお話を伺った。

【課題】情報の蓄積基盤が未整備、製造DXに向けたプロセスのデジタル化を目指す

樹脂にまつわる課題解決を使命として、商社・メーカー・リサイクラーの3事業を軸に事業展開している株式会社タカロクは、プラスチックの原材料を扱う商社として自動車や家電などのメーカーにバージン材からオフグレード品、再生品までニーズに合わせた商品を販売。また、コンパウンド技術※を駆使した独自商品「TRレジン(タカロクが開発したコンパウンド樹脂材料)」の生産販売、使用済み製品を回収してリペレット化するリサイクル事業などを展開。プラスチックの専門家集団としてプラスチックが持つ可能性を最大限に引き出し、持続可能な未来を築くための取り組みを推進している。

※コンパウンド技術:プラスチックなどの樹脂材料に顔料、添加剤、他の樹脂などを配合し、新しい外観や物性、機能を持つ樹脂を開発する技術

そんな同社では、自社工場での生産管理において生産計画から製造実績、品質検査、在庫管理までのプロセスがExcelや紙を中心に行われており、製造現場のデジタル化とデータ一元化が課題であった。

「過去の製造記録や検査記録は紙のファイルに保管されており、必要な情報を探す際に多くの時間と手間がかかり生産のためのデータが一貫していないことで部門間の連携が滞りがちだったのです」と和田氏は述べる。

また、営業部門でも取引先との案件の進捗や商談履歴といった営業活動の詳しい状況は、個々の営業メンバーが紙やExcelで管理していたため属人化してしまって情報の一元管理ができていなかったとのこと。

「情報が一元的に蓄積されていなかったため、担当者の異動や急病による後任への引き継ぎなどが困難な場面があり、課題が顕在化していたのです」と一山氏は当時を振り返る。

そこで、各業務プロセスをデジタル化することで業務の効率化や自動化に向けた製造DXを推進するためのプロジェクトが全社として発足、新たな業務基盤としての環境整備を進めることになった。

【選定】ノーコード開発の基盤にkintone、Excelに慣れた現場への展開に不可欠だったkrewSheet

新たな業務基盤を選定するにあたっては、社外からでも価格や商材、顧客情報にアクセスしやすいクラウドサービスであることと、既存業務に合わせながらデータの一元管理ができるもので、無理なく導入できる費用感のものという基準でソリューションを探したという。

「ERPやSFAの汎用的なパッケージソフトでは、情報システム部門などの専門部署でないと自社の業務に適したプロセスが実装できません。そのような中で、コストも考慮したうえで、ノーコードで自由にアプリを内製開発できるkintoneに注目したのです」と和田氏。さらに、営業や製造の現場が新しいシステムにすぐに慣れてもらうようにする必要もあった。

「Excelや紙での業務に慣れているメンバーが多く、システムのユーザーインターフェースが大きく変わってしまうと使いにくさを感じて利用されないのではという懸念があったのです」と一山氏。

そこで注目したのが、Excelライクなインターフェースでkintoneを利用できるプラグインのkrewSheetだった。krewSheetは普段からなじみのあるExcelライクな操作感で、kintone標準では難しい複雑な計算でも、Excel同様の関数が利用できる点も大きなメリットだと考えたのです」と一山氏。

従来の業務をスムーズにシステム化し、kintoneおよびkrewSheetが採用されることになったのだ。

【効果】krewシリーズが製造DXを強力に後押し

■ 製造日報を軸として製造から出荷までのデータを一元化する業務基盤を整備

現在は営業管理、生産管理、予実管理、契約書管理、申請/承認など多くの業務がkintoneでシステム化されており、タカロクの業務基盤として日々稼働。テストで作成されたものも含めて全体でアプリ数は300を超えるという。

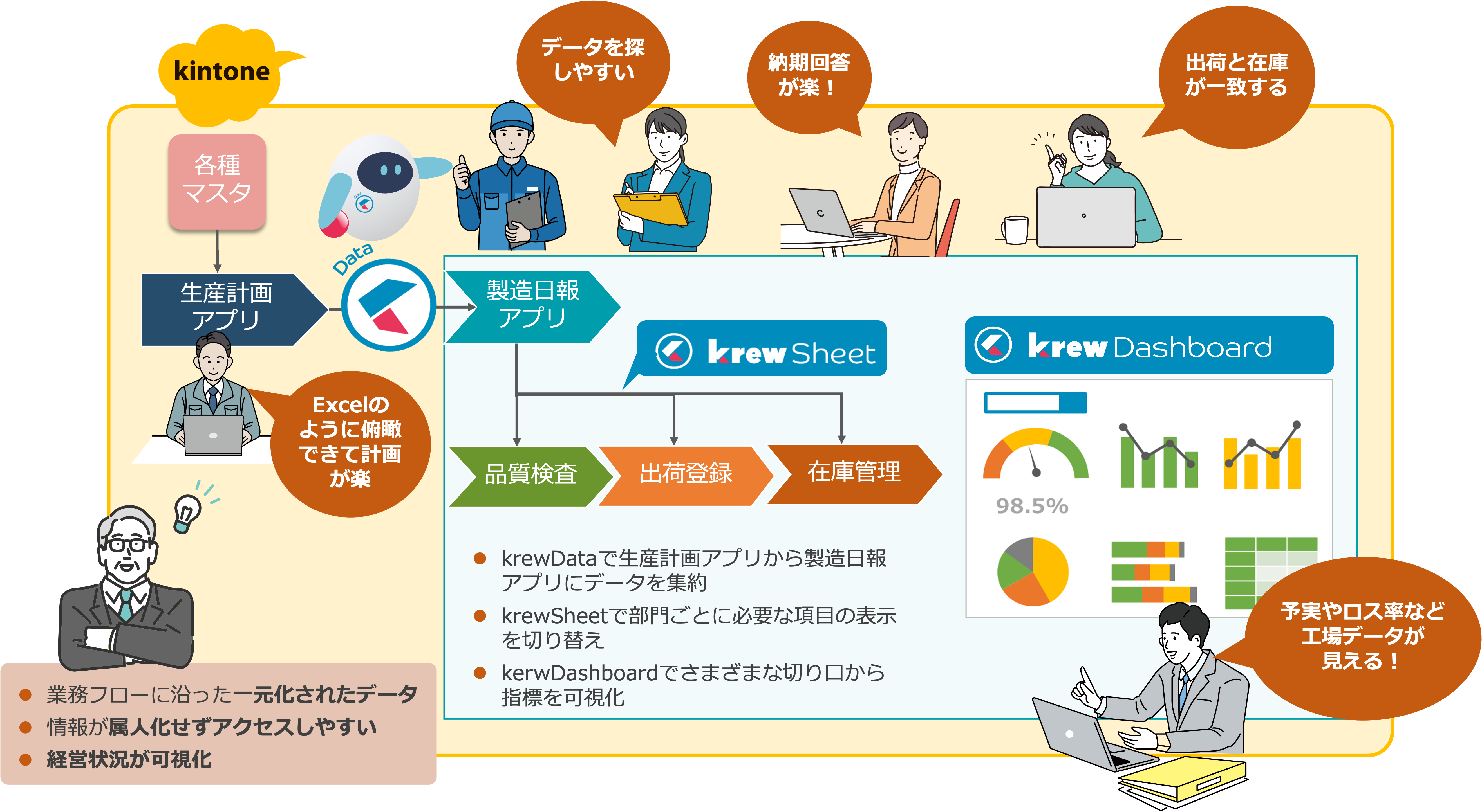

中でも生産管理に関しては、生産計画から製造日報、品質検査、出荷登録、在庫管理まで製造プロセスが一元的にデータ管理され部門間の円滑な連携を実現している。

具体的には、営業部門がExcelに集約した受注情報をもとに、生産装置ごとに顧客名やグレード、カラーを割り当て、生産計画アプリ上で生産数量や納期を指定して生産計画を立案している。その際、顧客名やグレードとカラーはマスタからルックアップで取得できるようにしている。納期や製造のしやすさなどを考慮し、生産装置への自動割り当ては行わずに手動で計画を策定している点も特徴である。

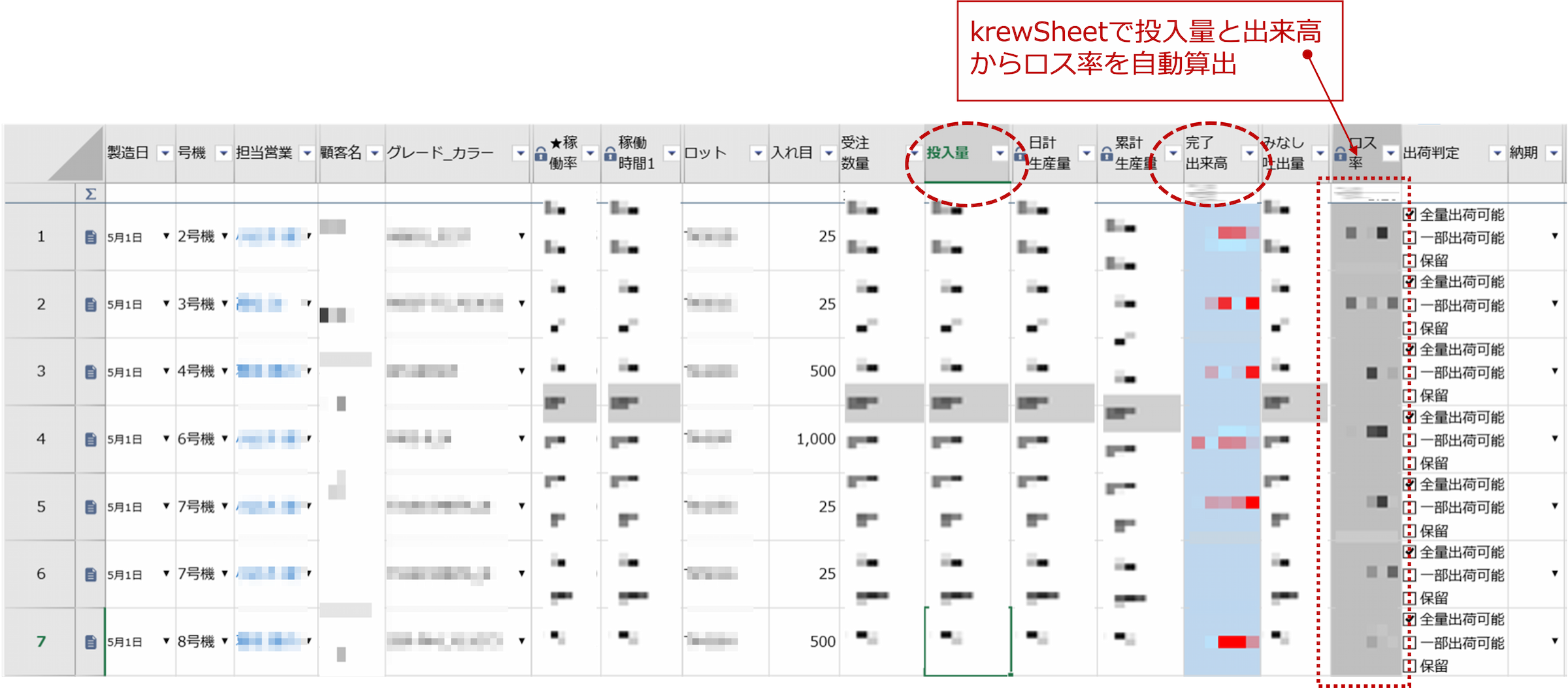

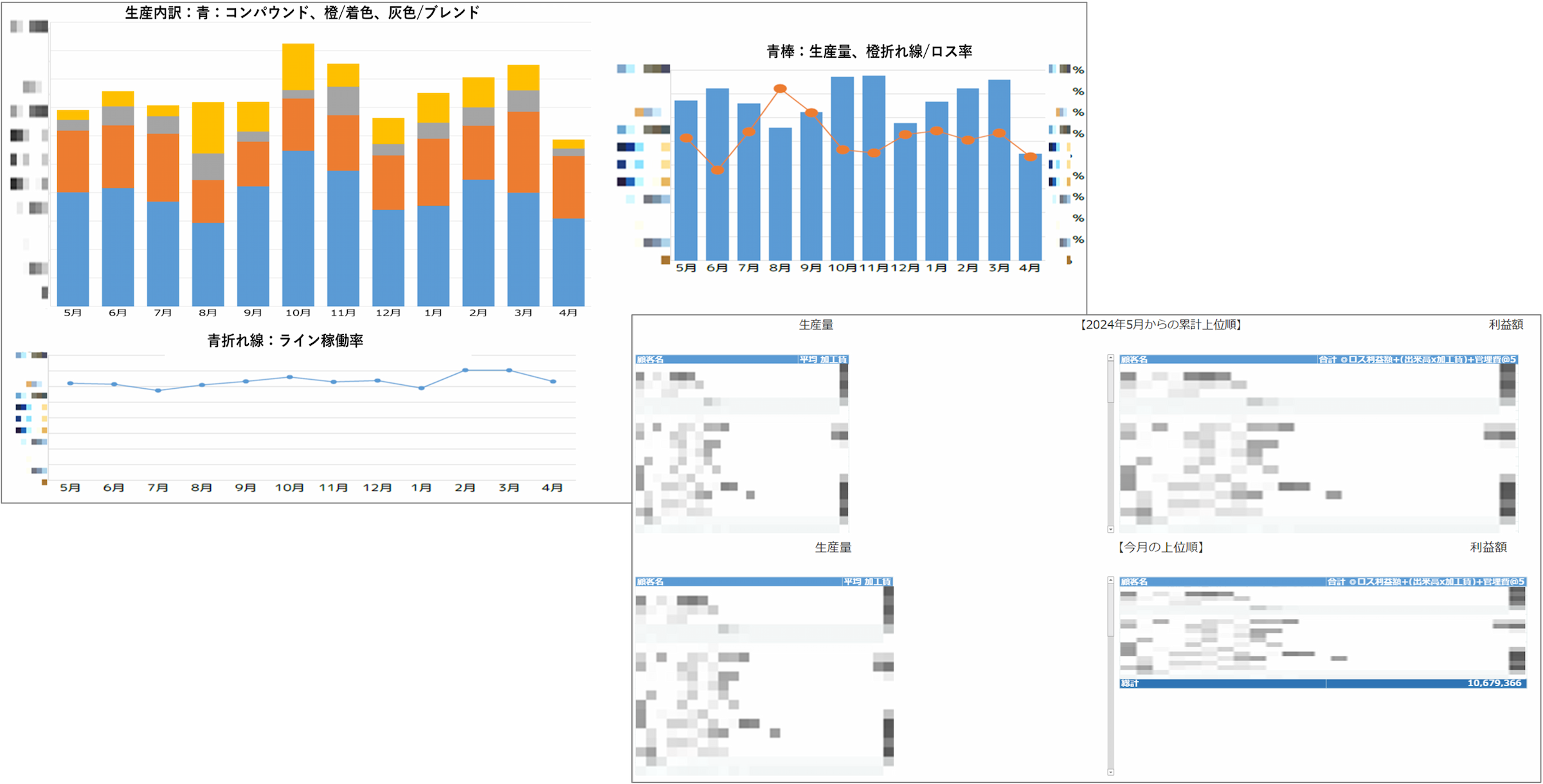

その後、生産計画アプリの情報はkrewDataを通じて製造日報アプリへ展開され、製造現場ではkrewSheet上から実際の製造数量を記録。ロス率や稼働率を自動計算し、月別の製造状況や生産利益などをkrewDashboardで可視化している。

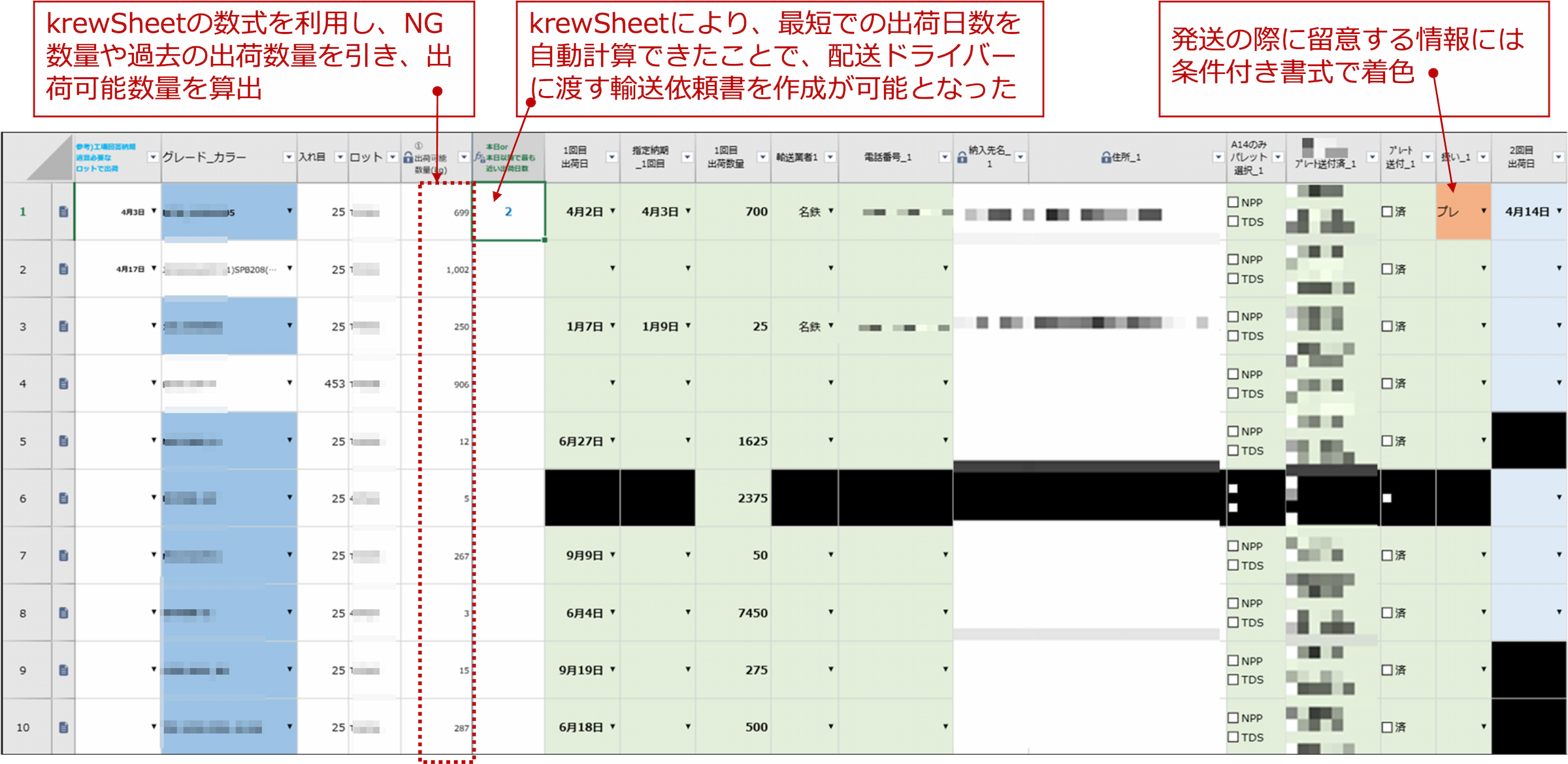

製造日報アプリ内では、製造量から不良数量、過去の出荷数量などを差し引いた数量を出荷可能数量とし、その数量をもとに今後の出荷登録が可能。この情報が在庫管理にも連動する仕組みとなっている。krewSheet上では、出荷担当者や品質検査担当者がそれぞれ必要な情報を分かりやすく表示できるよう項目が整理されていて、製造日・出荷数量・出荷日などが視覚的に把握できることで、製造順に適切に出荷できるよう工夫されている。

従来、Excelで行っていた出荷登録や配送依頼書の作成については、江川氏が中心となりkrewSheetの関数機能を利用して、最短の出荷日数を自動算出できるよう工夫したという。これがなければkrewSheetの画面から配送依頼書の作成はできなかったそうだ。

「汎用グレード」のように一括製造された製品を複数の顧客に分納するケースでは、kintoneのフィールド数制限を補うため、レコードの複製や出荷残の自動計算といった処理をkrewSheetで実現したそうだ。

和田氏は、この課題への取り組みに対して「kintoneでのフィールド数制限の課題への対応は、江川が出荷担当者と意見を何度も交わし、レコード複製時には工場在庫数量が正しい数量になるように、krewSheetの機能を利用して、作り上げてくれたんです」と現場の業務に寄り添いながらkintoneアプリを構築していったエピソードのひとつだという。

汎用製品についても製造実績ごとにレコードを作ることで、出荷に関するトレーサビリティの確保や、在庫数量の正確な把握が可能になっているのだ。

さらに、製造日報アプリでは製造品に対する検査結果を入力し、不良品については「比重」「分散不良」などの不良理由をチェックボックスで記録。NG品が出荷工程に進まないよう制御することで、品質管理体制の強化にもつながっている。ほかにも、受注数量と製造数量において、一定の差異が発生した場合、担当営業に自動連絡が入るようなkintoneのレコード通知を設定。これにより、今までは、出荷業務担当が都度連絡を行っていたが、不要となり、業務の簡素化行えたという。

■ 予実管理から情報共有まで──営業部門で広がるkintone活用

営業部門では、基幹システムで立てた期初の予算情報をkintoneに取り込み、予実管理アプリを構築している。krewSheetによってクロス集計を行い、その結果をkrewDashboardでグラフ化・整理し、営業会議などでの資料として活用している。これにより、資料作成の手間が大幅に削減された。

「krewDashboardでは、顧客セグメントや売上タイプなど確認したい情報ごとにタブを分けて表示できるようにしており、年度ごとの樹脂別の仕入量など、基幹システムのデータも視覚的に整理しています」と林氏は述べる。

また、得意先ごとの売上実績アプリでは、営業担当が数字の背景や商談の進捗状況をコメントで記録し、営業マネージャーや他の担当者とスムーズに情報を共有している。

kintoneアプリの開発体制は、製造部門では和田氏や江川氏が中心となっているが、営業領域では主に林氏が担当している。林氏は、社内での活用を促すために勉強会を開催し、公式YouTubeなども活用しながら、メンバーが自らアプリに触れる機会を増やしているという。

「依頼があれば一緒に作成することも多いですが、理想は担当者自身が自ら作れる状態になることです」と語る。

■ 情報の集約で属人化を解消、業務効率化にkrewシリーズが貢献

kintoneおよびkrewシリーズにより製造および営業プロセスにおける業務基盤を整備したことで、各種情報がkintoneに集約され、担当者変更時にも過去の情報が参照しやすいなど属人化の解消が可能になったという。

「クラウド上に情報が集約されていることで、スマートフォンからでも活動報告の確認が可能です。コメント機能を利用して承認業務が可能になるなど、業務の効率化にも大きく貢献しています」と一山氏は評価する。

特に営業側では情報共有のスピードが向上し、個人の業務においても効率が上がったと林氏も高評価だ。

江川氏も「過去の情報が検索できるので紙への記録などアナログな業務の解消につながるなど、業務のスマート化を実現しています。何十冊もあった紙ファイルがほぼゼロになっています」と評価する。

また、情報の可視化を実現するkrewDashboardによって、会議向けの資料作成の手間がなくなっただけでなく、不良データなど品質管理に関する情報の集約で、不良傾向を把握しながら製造前の注意喚起が可能になるなど、品質向上に向けたアクションにもつながっている状況だ。

「krewSheetをインターフェースにして製造数と出荷数を紐づけすることで、正確な在庫数量や金額などもリアルタイムに把握できています。在庫適正化に向けた重要な情報が把握できるようになったことも大きい」と和田氏。まさに製造DX推進の基盤として重宝しているという。

krewシリーズに対する評価も高い。

「製造プロセスに必要な機能を製造日報アプリに実装できたのは、krewSheetのおかげです。Excelのような使い勝手そのままに業務基盤が整備できました」と和田氏。

一山氏は次のように評価する。

「素材価格だけでなく、加工費や配送費なども細かく内訳を設定して、原価管理をExcelで行っていました。そのため、以前使っていたExcelファイルをそのままインポートして活用できており、従来の関数も使えるので、現場でも違和感なく運用できています。kintoneを活用するうえで、krewSheetの存在に非常に助けられています」。

実際にアプリ開発を手がけている林氏も、次のように語る。

「krewSheetでは、関連シートを活用してレコードの詳細情報をすぐに確認できるため、同じ製品をロットごとに管理できて、とても役立っています。また、サブウィンドウにkrewDashboardを表示させて在庫情報を併せて確認できるなど、操作性の高さを実感しています」。

krewシリーズの学習に関して江川氏は、「IT未経験ではありますが、kintoneやkrewシリーズを専門にしたTikTokやInstagram上の動画解説が多くあり、そこから学びを得ています。情報が豊富に得られるために助かっています」と述べる。

krewSheet上で使いたい関数を探す際には、ChatGPTに聞いて確認するといったアプローチも。

「私自身はYouTubeを使いながら、今はカスタマーセンターに問い合わせをする機会が多い。問い合わせに対する回答もすぐにいただけるなど手厚く支援いただけています」と林氏は評価する。

■ krewDashboardやkrewDataの利活用を促進、製造現場のDX推進をさらに推し進める

今後については、Excelで管理している営業部門の受注情報をkintoneに移行し、よりスムーズな情報連携を進めながら、krewDashboardで可視化している日々の生産量などの情報を、工場見学に来た顧客に対してディスプレイ上で表示するなど、顧客からの信頼獲得につなげていきたいと和田氏は意欲的だ。また、営業部門と工場サイドの連携強化を進めていくべく、営業情報と生産情報をkrewDataにてうまく連携させていきたいと一山氏。

kintoneの啓蒙活動を続ける林氏は「現場には我々が把握できていない業務も多く残っているため、kintoneおよびkrewシリーズを駆使してアプリ作成できる人数を増やしていけるよう、勉強会を通じて触ってもらえる環境をさらに広げていきたい」と力説する。今後もkintoneやkrewシリーズを活用することで現場のDX化に向けた取り組みを加速させていきたいと今後について語っていただいた。